von Patrick Merkt am 01 Oktober 2025

Unsere DUALSHIELD Produkte bieten einen erstklassigen Korrosionsschutz - aber nur bei korrekter Anwendung! Hier sind die 5 häufigsten Herausforderungen und wie Sie diese mit sorgfältiger Planung und Ausführung vermeiden oder beheben können:

1. Einsatz der C5H-Beschichtung in einer CX-Umgebung

Problem: Die C5H-Beschichtung ist für sehr hohe Korrosionsbelastung in industriellen Umgebungen ausgelegt. Wird sie jedoch in einer CX-Umgebung eingesetzt – der höchsten Korrosivitätskategorie nach ISO 12944 (z. B. Offshore-Anlagen, tropische Küstenregionen, chemisch aggressive Atmosphären) – kann die Schutzwirkung nicht ausreichend sein.

Folge: Mikrorisse oder Poren können entstehen, durch die Feuchtigkeit und aggressive Substanzen eindringen. Dies beschleunigt die Korrosion und reduziert die Lebensdauer der Konstruktion.

Lösung: Die Umgebung muss vorab genau analysiert werden – insbesondere das Mikroklima. Nur so lässt sich die passende Schutzklasse zuverlässig bestimmen.

2. Beschädigung der Beschichtung beim Transport oder bei der Montage

Problem: Unsachgemäßer Transport oder der Einsatz ungeeigneter Werkzeuge kann die Beschichtung beschädigen – z. B. durch Kratzer oder Abplatzungen an Kanten.

Folge: Die beschädigten Stellen sind ungeschützt und anfällig für Korrosion, die sich schnell ausbreiten kann.

Lösung: Verwenden Sie weiche Polsterungen beim Transport und geeignete Halterungen oder Werkzeuge, die die Beschichtung nicht berühren. Beschädigte Stellen müssen unmittelbar nach dem Einbau nachgebessert werden.

3. Fehlende Nachbehandlung von Schnittkanten

Problem: Beim Zuschnitt entstehen unbeschichtete Flächen, die oft nicht nachbehandelt werden.

Folge: Diese Kanten sind besonders korrosionsanfällig und können die Lebensdauer der gesamten Konstruktion beeinträchtigen.

Lösung: Alle Schnittkanten müssen mit dem DUALSHIELD Ausbesserungssprühlack sorgfältig nachbehandelt werden.

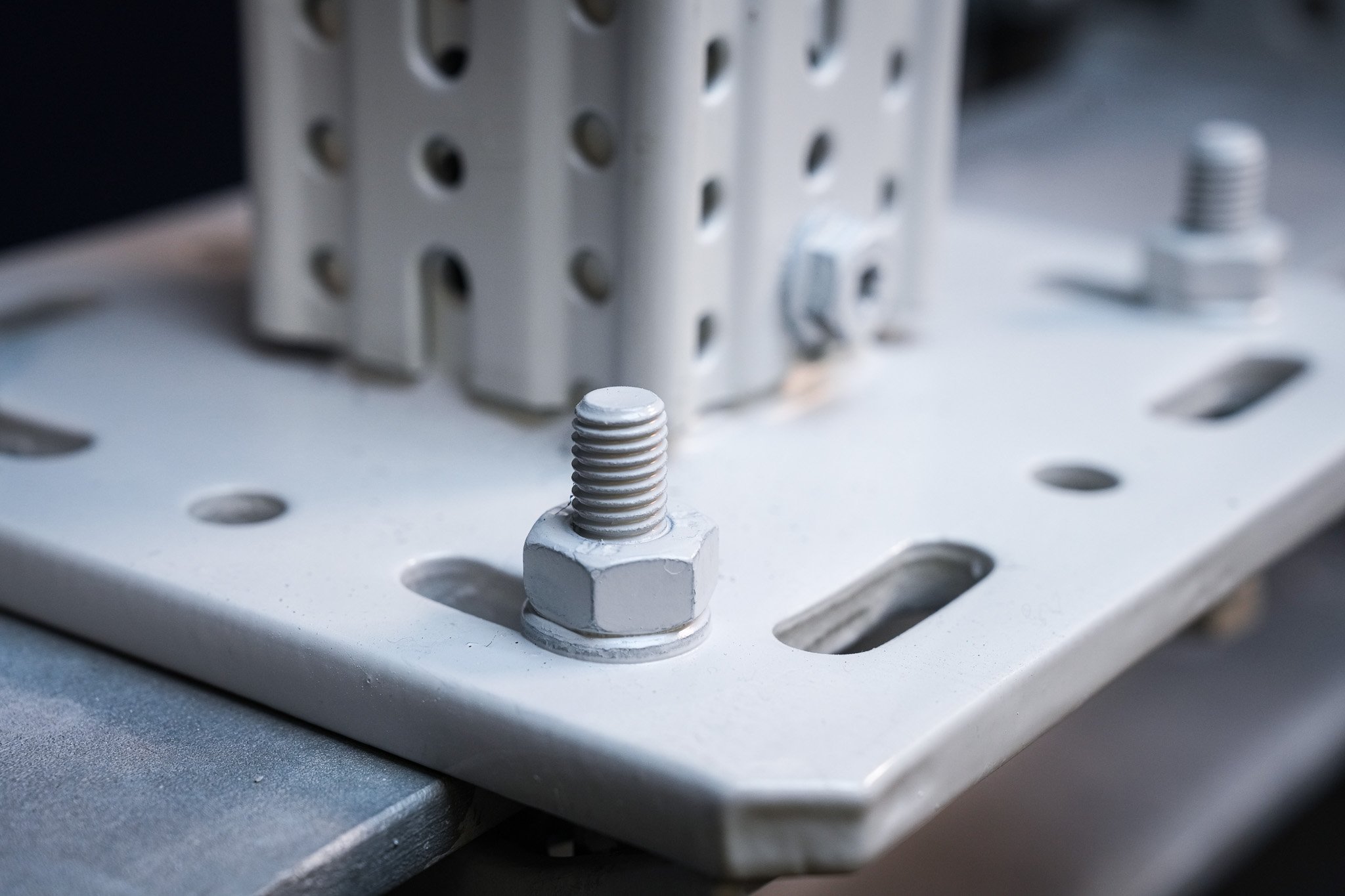

4. Unzureichende Nachbearbeitung von Gewindeteilen und nicht beschichtbaren Komponenten

Problem: Gewindetragende Teile oder komplexe Bauteile können oft nicht beschichtet werden.

Folge: Diese ungeschützten Bereiche sind besonders anfällig für Korrosion und gefährden die Gesamtintegrität der Konstruktion.

Lösung: Alle nicht beschichtbaren Komponenten müssen nach der Montage mit dem DUALSHIELD Ausbesserungssprühlack behandelt werden.

5. Fehlende Nachbesserung bei Veränderung an der Ursprungskonstruktion

Problem: Werden nachträglich Änderungen vorgenommen – z. B. Höhenanpassungen von Rohrlagern oder das Versetzen von Schrauben – entstehen neue Schadstellen.

Folge: Diese Stellen sind oft ungeschützt und können zur Schwachstelle im Korrosionsschutz werden.

Lösung: Jede Veränderung muss mit einer gezielten Nachbesserung der betroffenen Bereiche begleitet werden, um die Schutzwirkung zu erhalten.

Fazit: Meisterhafte Lösungen für Ihre langlebige Konstruktion

Die Herausforderungen im Umgang mit beschichtetem Material können komplex sein – doch mit den richtigen Strategien und Fachkenntnissen sind sie erfolgreich zu bewältigen.

Mit einem klaren Plan und präziser Umsetzung stellen wir sicher, dass DUALSHIELD nicht nur allen Anforderungen standhält, sondern auch langfristig schützt und wirtschaftlich überzeugt.

Um die häufigsten Fehler im Umgang mit DUALSHIELD zu vermeiden und eine optimale Qualität sicherzustellen, empfehlen wir einen Blick in unsere Montagerichtlinie und unser Montageprotokoll. Diese Leitfäden unterstützen Sie Schritt für Schritt bei einer fachgerechten Umsetzung.

Kommentare