von Sikla GmbH am 09 Juni 2020

Bauteile aus Stahl sind in der Regel gegen Korrosion zu schützen, um ihre Unversehrtheit während der geplanten Nutzungsdauer zu garantieren. Tritt ein Korrosionsschaden auf und bleibt dieser unbemerkt, kann es zu einer gefährlichen Beeinträchtigung des Bauteils und ggf. des Gesamtsystems kommen.

Korrosion und Beschichtungssysteme

Insbesondere bei Tragkonstruktionen steht die uneingeschränkte und sichere Nutzung über die geplante Lebensdauer im Fokus. Um diese Forderung zu gewährleisten, werden in Ausschreibungen und Vertragsunterlagen häufig bestimmte Beschichtungen oder Beschichtungssysteme ohne spezifisches Wissen über die lokale Atmosphäre sowie das Mikro- und Makroklima vorgegeben. Innovationen in der Oberflächen- und Beschichtungstechnik bleiben dabei häufig unberücksichtigt.

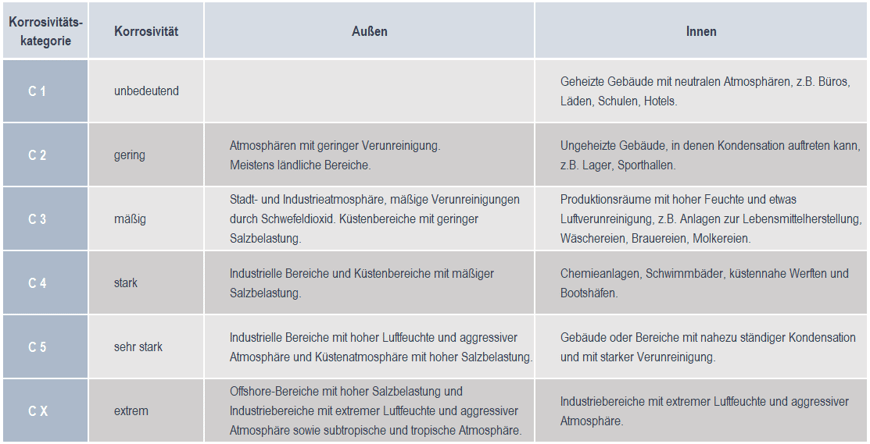

Ein gesamtheitlicher Blick auf die Anforderungen vor Ort ist daher unerlässlich. Dazu gehört die Analyse der klimatischen Standortbedingungen der Konstruktion gemäß DIN EN ISO 12944-2 (Tabelle 1: Korrosivitätskategorien für atmosphärische Umgebungsbedingungen […]). Nach dieser Norm werden sechs Kategorien von „unbedeutend“ bis „extrem“ definiert, die sich an den entsprechenden Umgebungsbedingungen orientieren.

Übersicht Korrosivitätskategorien

In dieser Betrachtung bleiben gesonderte externe Einwirkungen wie thermische, chemische, mikroklimatische, mechanische oder konstruktionsbedingte Faktoren, die sich verkürzend auf die Lebensdauer des Korrosionsschutzes auswirken können, unberücksichtigt. Es ist daher unerlässlich, die klimatischen Bedingungen vor Ort zu analysieren und ggf. bei der Auswahl des Korrosionsschutzes bzw. bei der Einteilung der Korrosivitätskategorie zu berücksichtigen. Sikla kann Sie hierbei aus jahrelanger praktischer Erfahrung unterstützen und beraten. Sprechen Sie uns dazu gerne an.

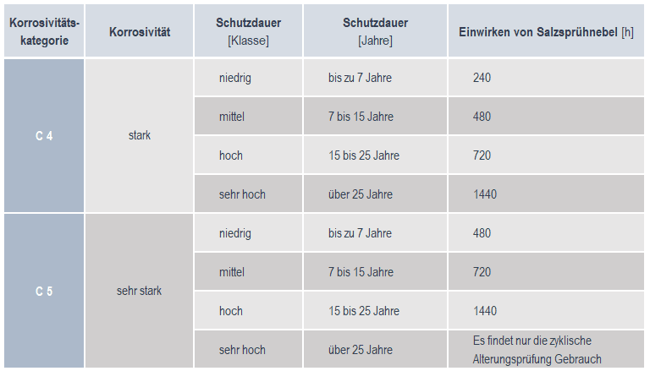

Die korrekte Einordnung einer Beschichtung in die Korrosivitätskategorie erfolgt nach der Salzsprühnebelprüfung. Vorgegeben ist eine gewisse Stundenanzahl im Salznebel ohne Bildung von Rotrost.

Schutzdauer nach x Stunden Salzsprühnebelprüfung (vgl. DIN EN ISO 9227:2005-10)

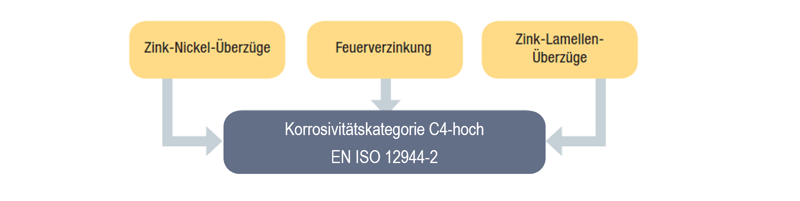

Sikla Bauteile mit dem HCP-Schutzsystem sind der Korrosivitätskategorie C4-hoch bzw. C5-mittel zuzuordnen. Das HCP-Schutzsystem besteht die Salzsprühnebelprüfung ohne Bildung von Rotrost mit > 720 h.

Übersicht Sikla HCP-Schutzsysteme

Sikla HCP steht für "High Corrrosion Protected" und damit zusammengefasst werden verschiedene Schutzsysteme, die je nach Art des Bedarfs durch unsere Spezialisten ausgewählt werden. Beispiele hierfür werden im Folgenden aufgezeigt:

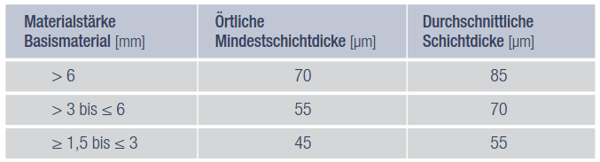

Feuerverzinkung (Stückverzinkung) nach DIN EN ISO 1461

Ein bewährter und bekannter Korrosionsschutzüberzug, der Einsatz bis in die Kategorien C4 und C5 findet. Eine häufige Vorgabe in Ausschreibungen und Projekten ist die Mindestschichtdicke. Dabei ist weniger bekannt, dass sich die Schichtdicke laut Norm nach der Materialstärke richtet und somit vorgegeben ist. Die Schichtdicke reicht von 45 bis 85 µm.

Bei filigraneren Geometrieausprägungen (kleinen Bohrungen oder Sacklochgewinden) ist das Feuerverzinken untauglich. Konstruktionsbedingt kann eine Feuerverzinkung ebenfalls nachteilig sein. Beim erforderlichen Beizen und anschließenden Trocknen können Säurerückstände verbleiben und sich in Spalten einlagern. Diese sind nach dem Feuerverzinken nicht sichtbar und führen bei erster Befeuchtung bereits zur Rotrostbildung und zum „Ausbluten“ der Spalte.

Zink-Schichtdicken nach Materialstärke (vgl. DIN EN ISO 1461:2009-10, Tabelle 3)

Zink-Schichtdicken nach Materialstärke (vgl. DIN EN ISO 1461:2009-10, Tabelle 3)

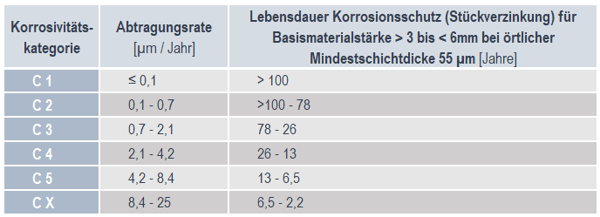

Einen Hinweis auf praxisbezogene Werte für Zink-Abtragungsraten [µm/Jahr] bietet dazu die Norm DIN EN ISO 14713-1 (Tabelle 2). Anhand dieser lässt sich auf eine etwaige Lebensdauer rückschließen.

Abtragungsraten von stückverzinkten Bauteilen nach Korrosivitätskategorie

Abtragungsraten von stückverzinkten Bauteilen nach Korrosivitätskategorie

(vgl. DIN EN ISO 14713-1:2010-05, Tabelle 1)

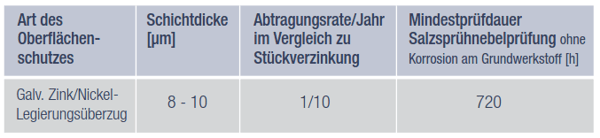

Zink-Nickel-Überzüge nach DIN EN ISO 19598

Diese Beschichtung wurde ursprünglich für die Automobilindustrie entwickelt, bei der hohe Anforderungen an den Korrosionsschutz gegen Temperatur-, Streusalz- und Klimabelastungen gestellt werden.

Zink-Nickel-Überzüge werden im sogenannten Elektrolyse-Verfahren aufgebracht. Dabei wird an eine leitfähige, Metallionen enthaltende Lösung Spannung angelegt, wodurch sich an den Elektroden eine metallische Schicht abscheidet. Als Kathoden fungieren bei der metallischen Abscheidung die Bauteile, deren Beschichtung erwünscht ist.

Der Widerstand von Zink-Nickel-Überzügen gegen Korrosion ist in etwa um den Faktor 10 höher verglichen mit einer Feuerverzinkung. Aus diesem Grund sind auch die Schichtdicken um den Faktor 10 reduziert (etwa 8 - 10 µm).

Eigenschaften von Zink-Nickel-Überzügen

Eigenschaften von Zink-Nickel-Überzügen

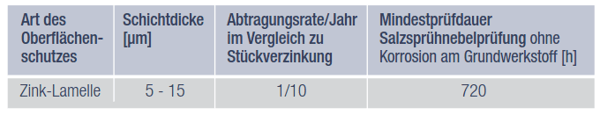

Zink-Lamellen-Überzüge nach DIN EN ISO 10683 und DIN EN 13858

Diese haben ihren Ursprung ebenfalls in der Automobilindustrie. Seit geraumer Zeit werden sie auch in der Bauindustrie bei Bauteilen aus hochfestem Stahl (Schrauben mit Festigkeitsklasse >10.9, hochfesten Muttern, Konstruktionsteilen mit Zugfestigkeit >1.000 N/mm² etc.) eingesetzt. Hintergrund ist die Gefahr der Wasserstoffversprödung bei galvanischen Beschichtungsverfahren.

Im Vergleich zu feuerverzinkten Bauteilen ist die Schichtdicke mit 5 - 15 µm ebenfalls deutlich reduziert, da die Widerstandsfähigkeit gegen Korrosion wesentlich besser ist. Es handelt sich um einen sogenannten kathodischen Schutz, bei dem sich die Beschichtung „opfert“, um das Basismetall zu schützen. Eine Unterwanderung des Korrosionsschutzes findet dabei nicht statt.

Die herausragenden Eigenschaften dieses Beschichtungssystems wurden von der MPA Stuttgart geprüft und bestätigt.

Eigenschaften von Zink-Lamellen-Überzügen

Eigenschaften von Zink-Lamellen-Überzügen

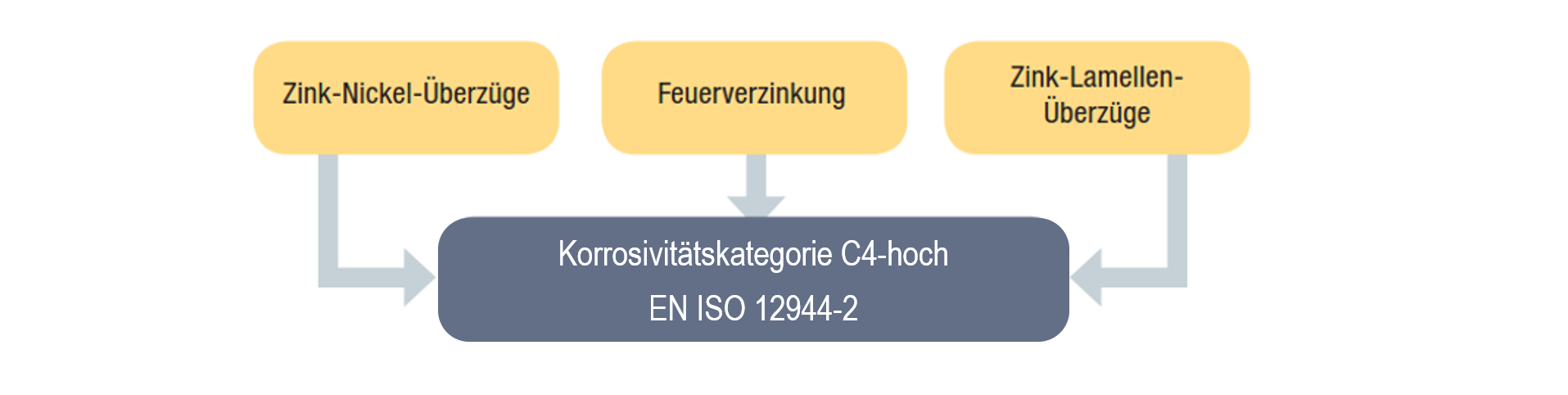

Sikla Bauteile mit dem HCP-Schutzsystem erfüllen immer die Korrosivitätskategorie C4-hoch und sind konform zu den Vorgaben der DIN EN ISO 12944-2.

Übersicht der meistgewählten HCP-Beschichtungen

Übersicht der meistgewählten HCP-Beschichtungen

Kommentare